Emprego de Tempos & Métodos nas Pequenas e Médias Empresas Brasileiras do Vestuário

As empresas do vestuário para poderem ser competitivas no mercado devem procurar aumentar sua produtividade, a palavra produtividade difere da palavra produção, pois, produtividade é a capacidade de produzir mais com os mesmos ou até com menos recursos, como mão de obra, material e energia.

Para isto, o estudo detalhado dos métodos de trabalho, tem-se tornado um aliado precioso. Não somente para as grandes empresas, mais principalmente para as pequenas, na qual o melhor uso de sua escassa mão de obra pode significar o sucesso no negócio. Neste artigo iremos detalhar os conceitos de tempos & métodos e darmos algumas dicas para você colocar esta ferramenta estratégica em sua empresa e nas empresas das quais fornecem para você (terceirizados).

Junto com a análise do método de trabalho, procura-se estabelecer padrões de tempos, no primeiro momento o empresário poderia pensar, vou fazer o estudo de tempos & método do meu melhor funcionário, contudo isto poderá gerar descontentamento. Isto porque, seria o mesmo que determinar o método de um atleta olímpico e depois querer que os outros atletas “padrões” tivessem o mesmo desempenho.

Sendo assim, o analista de Tempos & Métodos procura analisar um profissional normal, mas que seja qualificado e muito bem treinado para a execução de uma atividade, em condições normais de produção. O resultado do estudo de tempos é o tempo médio em minutos, e se realizado dentro de parâmetros como as características do trabalho, que possam ser executados por qualquer funcionário, desde que tenha qualificações e treinamento adequados, trabalhando em ritmo normal de trabalho. Este tempo é médio é conhecido como tempo padrão da operação ou da atividade.

Fazendo assim os métodos e principalmente os tempos poderão ser alcançados por uma grande parte da sua equipe. Trará os seguintes benefícios: Programação da produção; Estabelecer incentivos a produtividade e melhoria do desempenho e Identificar melhorias de processo e no método.

O Estudo dos movimentos tem como objetivos: Melhoria dos movimentos; Redução da fadiga; Aumento da produtividade; Análise é realizada primeiramente de forma global, investigam-se os resultados para toda operação; Depois é realizada a análise das partes, as quais devem ser analisadas na seguinte ordem:

NECESSIDADE:

É o momento de verificar a necessidade de todos os movimentos executados pelo operador, procura-se eliminar os movimentos inúteis que foram realizados, nos interpretamos como movimentos inúteis aqueles dos quais o cliente não está disposto a pagar, por exemplo, transportes, inspeções e reprocessos.

Claro, que dependendo da disposição das máquinas o transporte será necessário, o mesmo ocorre com a inspeção que é o nível em não se acredita nos resultados do trabalho bem feito na primeira vez, maior será a necessidade de termos mais pontos de inspeção.

SEQUÊNCIA:

Verifica-se a sequência executada é aquela que traduz os melhores resultados e caso perceba-se que a mudança poderá melhorar o processo deveremos aceitá-la e principalmente fazer com que a produção aceite a mudança.

COMBINAÇÃO:

As operações podem ser combinadas de maneira diferente, a fim de reduzir movimentos desnecessários ou trocar trajetos mais longos por trajetos mais curtos, proporciona economia de movimentos.

SIMPLIFICAÇÃO:

Pode ser obtida através de alterações no produto, como por exemplo, a substituição de uma montagem por parafuso por outra de encaixe. O fornecimento de ferramentas específicas ou até mesmo um arranjo diferenciado na execução de determinadas operações reduz e simplifica o trabalho.

A meta é obtermos os tempos padrões das operações que são utilizados para:

- Registro de tempo para execução de operações para fins administrativos;

- Estimativa de custo do trabalho;

- Verificar custos do trabalho produzido;

- Balanceamento da linha de produção;

- Cálculo do número de máquinas que um operador pode usar de forma eficiente;

- Distribuição da carga de trabalho para o planejamento da produção;

- Bases para pagamento de incentivos;

- Cálculo da eficiência porcentual das operações de trabalho;

- Determinação do método correto;

- Treinamento da supervisão na implementação de uma cultura de métodos e garantir que o conhecimento técnico seja mantido e o mais importante evolua dentro da empresa via treinamento de operador e pesquisa continua.

No detalhamento do jeito ideal de se produzir, o que chamamos de método, devemos decidir qual será o nível deste detalhamento. Pois um método pouco detalhado dará margem para várias interpretações e consequentemente formas de se trabalhar diferente com eficiência diferente e logo tempo diferente. Por outro lado um método extremamente detalhado provoca burocracia, desmotivação e exige um grande esforço para criar e depois treinar a equipe no método. O bom senso deve ser a companheira inseparável da equipe que for descrever o método. No exemplo abaixo, exemplo do mesmo método de tornear uma peça, descrito de forma pouco detalhada e mais detalhada.

Divisão da operação em elementos: Exemplo I – Tornear uma peça

1 – pegar a matéria prima na caixa e posicionar no torno;

2 – ligar o torno e aguardar a realização do processo, desligar ao término deste;

retirar a peça do torno, limpá-la e colocá-la na caixa.

Divisão da operação em elementos: Exemplo II – Tornear uma peça

1 – ir em direção à caixa e apanhar a matéria prima;

2 – ir em direção ao torno e posicionar a matéria prima;

3 – ligar o torno e aguardar o processamento da peça;

4 – retirar a peça do torno;

5 – limpar a peça para retirar sujeiras;

6 – ir em direção à caixa e posicioná-la.

O grau de detalhamento do método de trabalho deverá vir primeiramente do bom senso a que ponto deseja-se registrar a forma de trabalho, para que seja de fácil compreensão e que possa evoluir tecnicamente sua equipe de trabalho, através do treinamento no método escrito.

Para coletar o tempo o profissional utiliza um aparelho chamado cronometro, com a evolução dos celulares já é possível “baixar” estes cronômetros (stopwatch). Que pode ser escala de 60 segundos ou Centesimal. Cronometro de escala de 60 segundos que é mais popular o minuto é dividido em 60 frações, que chamamos de segundo.

O Cronometro centesimal é dividido em 100 frações, conhecidas como centésimo de minuto. Para o estudo de Tempos e métodos dar-se preferência ao Cronometro centesimal, pois permite realizar operações aritméticas nos valores encontrados, enquanto no cronometro de escala de 60 segundos necessitamos converter primeiros os valores para centesimais, com a conta a seguir: Por exemplo: se for cronometrado na escala de 60 segundo o valor de 30 segundos, deveremos converter para centesimal que será igual a 50 centésimos, vendo a figura abaixo, podemos ver que a metade do cronometro centesimal é 50 e na escala de 60 segundos é 30. A fórmula para converter segundos em centésimos é: (seg / 0,6) valor em segundos dividido por 0,6, por exemplo, 30 segundos dividido por 0,6 = 50 centésimos de minutos.

Agora estamos quase prontos para iniciarmos a cronometragem e o estudo de Tempos & Métodos, agora vem à parte dos detalhes, o primeiro ponto em que devemos levar em consideração é o apoio da supervisão da produção. Pois no final das contas quem irá cobrar que o método seja seguido será ele. E se ele não participar do processo de elaboração do método e coleta dos tempos, correremos o risco de não termos um aliado para o sucesso na melhoria do método de trabalho.

1 - Consulta aos supervisores:

Os supervisores desempenham um papel fundamental no processo, e o seu modo de agir determinar a velocidade de execução da operação. São responsáveis pela execução da operação dentro dos parâmetros estabelecidos após a realização e a preparação dos estudos de tempo.

Um segundo ponto que devemos levar em consideração, é quantas tomadas de tempo deveremos executar para que o valor médio represente um tempo que poderemos utilizar para os cálculos produtivos. Como dica cronometre 10 vezes uma determinada operação, depois aplique na fórmula a seguir, a fórmula indicará quantas cronometragens a mais será necessária para garantir que o valor médio tem um grau de confiança de 95%, esta quantidade de cronometragens chamamos de número de ciclos.

2 - Determinar o número de ciclos:

O número de ciclos representa a quantidade de cronometragens que devem ser realizadas em função da precisão exigida e do nível de serviço que queremos obter. Também é considerado o Er (erro relativo), considerando que esteja na faixa entre 5% a 10%.

Fórmula Quantidade de cronometragens (número de ciclos)

n’ = ((40 * ((n * Σx2) – (Σx)2)1/2) / Σx)2

n’ = número de ciclos a serem cronometrados

n = número de ciclos cronometrados

Σx = Somatória dos valores cronometrados

Σx2 = Somatória dos quadrados valores cronometrados

Esta fórmula aplica-se para um Erro Relativo (Er) = 5% e um nível de confiança de 95%.

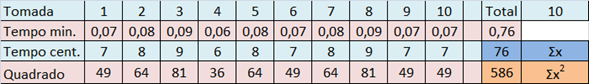

Exercício Quantidade de cronometragens (número de ciclos)

A tabela mostra um estudo de 10 ciclos consecutivos de uma operação com um elemento. Qual o número de ciclos (n’) a serem cronometrados, com um erro relativo de +- 5% e nível de confiança de 95%.

n’ = ((40 * ((n * Σx2) – (Σx)2)1/2) / Σx)2

Tendo:

Σx2 = 586, que é a soma dos quadrados das 10 coletas de tempo, ou seja, 49+64+81+36+64+49+64+81+49+49 = 586.

Σx = 76, que é a soma dos valores em centesimos de minutos das 10 coletas de tempo, ou seja, 7+8+9+6+8+7+8+9+7+7 = 76

n = 10, é a quantidade de cronometragens feitas de uma determinada operação.

A seguir a equação resolvida passo a passo, onde foram substituídos os valores: (Σx2 = 586, Σx = 76, n = 10), para encontrar (n’) que é a quantidade a mais de cronometragens que deveremos realizar.

n’ = ((40 * ((10 * 586) – (76)2)1/2) / 76)2

n’ = ((40 * (5860 – 5776)1/2) / 76)2

n’ = ((40 * (84)1/2) / 76)2

n’ = ((40 * 9,2) / 76)2

n’ = (368 / 76)2 = 23

Logo serão necessárias mais vinte e três (23) tomadas de tempo (n’) de um determinado elemento para termos uma precisão de 95%. (nível de confiabilidade no resultado médio desta cronometragem).

O profissional que for fazer a cronometragem deve selecionar o operador que represente melhor a empresa, ou seja, um funcionário com um ritmo de 100%, nesta terceira parte, nos iremos discutir como seu profissional poderá identificar um funcionário no qual seu ritmo seja de 100%.

3 - Avaliação do Ritmo do Operador

Enquanto o cronometrista registra os valores de tempos medidos durante o estudo de tempos, ele também avalia o ritmo do operador cronometrado, anotando o mesmo na folha de cronometragem. O cronometrista precisa julgar a velocidade de movimentos do operador durante o estudo e quantificá-la.

A isto é denominado como “avaliação de ritmo”. Os termos “velocidade”, “atividade” ou “ritmo” são sinônimos e referem-se à velocidade dos movimentos do operador, aqui adotaremos o termo “ritmo”. Avaliação de ritmo é o processo mental durante o qual o cronometrista compara o ritmo do operador em observação com seu próprio conceito de ritmo normal.

A avaliação de ritmo depende do julgamento do cronometrista. Considerando que o cronometrista deva ser um profissional treinando e aferido, por meio de treinamento específico, para poder comparar, julgar e avaliar, segundo padrões universais de desempenho, muito bem definidos e determinados, o ritmo do operador em observação durante um estudo de tempos.

Na execução da operação, os operadores trabalham em ritmos diferentes, ou seja, possuem características tais como força, velocidade, habilidade de compreensão e de manuseio diferentes uns dos outros. Devem ser excluídos do cálculo da média de tempos àqueles casos especiais em que o operador está muito acima da média, tais como os corredores de maratona, os nadadores de olimpíadas ou até mesmo os halterofilistas.

4 – Técnicas para selecionar os Operadores Padrões

Para estabelecer o perfil tempo/movimento do operador-padrão (aquele que será o referencial para os cálculos), foram realizados estudos nos quais, para se estabelecer o ritmo normal, deve ser considerado o tempo decorrido em algumas operações.

Andar 4.827 metros em 1 hora, ou (4.827metros divididos por 60minutos = 80,45 metros / minuto).

Repartir um baralho em quatro pilhas iguais em 0,5 minutos (metade de um minuto ou seja, 30 segundos).

Com esses tipos de parâmetros definidos, podemos avaliar o padrão a ser adotado pela organização na definição para estabelecer o ritmo normal, BARNES (1977, P.306).

Método para repartir um baralho em quatro pilhas iguais em 0,5 centésimos minutos (30 segundos)

Um baralho de 52 cartas é distribuído por uma pessoa sentada a uma mesa: Com o método de segura-se o baralho com a mão esquerda, e a carta de cima é posicionada com os dedos polegar e indicador da mão direita agarra a carta posicionada, transporta-a e joga-a sobre a mesa.

As quatro pilhas de cartas se encontram com a fase virada para baixo e as quatro pilhas se encontram separadas entre si. Se o operador conseguir fazer esta atividade em 30 segundos, ele será considerado um operador com um ritmo (velocidade) de trabalho de 100%.

Prezados, neste artigo demos algumas dicas, como você poderá iniciar a implantação da técnica de Tempos & Métodos em sua empresa. E esperamos que a implantação dê de imediato aumento na produtividade e promova um ambiente mais organizado e com mais qualidade percebida pelos seus clientes. Este é o primeiro passo para uma empresa que ruma para a implantação da Engenharia de Produção e de suas modernas técnicas produtivas.

Mas este serão assuntos para os próximos artigos. Fique a vontade para entrar em contato conosco e discutirmos como os tempos & métodos e outras ferramentas de Engenharia de Produção poderão ser utilizadas na sua fábrica, mesmo que ela seja pequena.